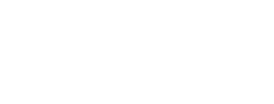

لعاب چیست؟

لعاب نوعی شیشه است که در حین پخت به سطح سرامیک میچسبد. لعاب میتواند براق یا مات، مات یا شفاف، صاف یا بافتدار باشد، یا با طیف وسیعی از رنگها رنگآمیزی شود تا جلوه های خاکی، ظریف یا پر جنب و جوش ایجاد کند.

لعاب از چه اجزایی تشکیل شده است؟

لعاب دارای ۴ جزء اساسی است.

۱. اولین جزء، ماده تشکیل دهنده شیشه در لعاب است، به عنوان مثال: سیلیس (یا ماسه صنعتی). سیلیس را میتوان به طور طبیعی از کوارتز، ماسه سنگ، شن یا سنگ چخماق به دست آورد، یا میتوان آن را به صورت اکسید سیلیس تولید کرد. سیلیس نقطه ذوب بالایی دارد.

۲. ماده نسوز آلومینا (یا اکسید آلومینیوم) به عنوان یک عامل سفت کننده عمل میکند. با افزودن آلومینا به عنوان خاک رس (کائولن، خاک رس گلولهای یا خاک نسوز) یا به عنوان هیدرات آلومینا، لعاب میتواند بدون جدا شدن به سطح سرامیک بچسبد. آلومینا نه تنها لعاب را سفت میکند، بلکه به پراکندگی حبابهای ریز گازی که میتوانند در فرآیند پخت تشکیل شوند نیز کمک میکند.

۳. روان سازها (فلاکس ها) نقش کلیدی در کاهش نقطه ذوب سیلیس دارند و آن را در لعاب های سرامیکی قابل استفاده میکنند. و مانند سیلیس، روان سازها نیز باعث شیشهای شدن (تبدیل به شیشه) میشوند. رایجترین روان سازهای مورد استفاده در لعاب های سرامیکی از سنگ آهک به عنوان اکسید های کلسیم به دست میآیند. فلدسپات پتاس و فلدسپات سودا نیز نمونه های خوبی هستند.

۴. رنگدهنده ها. سیلیس پس از ذوب شدن، شفاف است و رنگدهنده ها را برای دستیابی به طیف وسیعی از رنگ ها در لعاب ها ضروری میکند. رنگدهنده های سرامیکی عمدتاً از اکسید های فلزی یا رنگ های سرامیکی ساخته می شوند.

ترکیب لعاب

سیلیس (شیشهساز) و منبع فلاکس (ذوبکننده) اجزای ضروری لعاب هستند. با این حال، اگر به تنهایی استفاده شوند، لعابی بسیار روان حاصل میشود. برای افزایش ویسکوزیته یا سفتی لعاب مذاب، آلومینا برای تشکیل پایدارکننده اضافه میشود. رایجترین منابع آلومینا برای سرامیککاران، هیدرات آلومینا، خاک رس گلولهای و کائولن هستند.

آلومینا، مانند سیلیس، یک ماده نسوز یا یک ماده سرامیکی با دمای ذوب بالا است، بنابراین در درصد های نسبتاً کمی استفاده می شود.

علاوه بر تأثیر بر ویسکوزیته، افزودن آلومینا همچنین کدورت و دوام لعاب پخته شده را افزایش میدهد و در عین حال براقیت آن را کاهش میدهد.

شیشه ساز ها

• سیلیس: سیلیس که در طبیعت به صورت کوارتز یافت میشود، اکسید اساسی تشکیل دهنده شیشه است و ماده اصلی لعابهای سرامیکی است.

• تالک و ولاستونیت: اغلب به عنوان منابع جایگزین سیلیس استفاده میشوند.

• سنگ چخماق: نوعی سیلیس آسیابشدهی ریز است.

تثبیتکننده ها

• آلومینا: به لعاب، کدری و سطح مات میبخشد و سختی، دوام و استحکام آن را افزایش می دهد.

• کائولن: عمدتاً به عنوان منبع آلومینا در لعاب استفاده می شود، اما حاوی مقادیر کمی سیلیس نیز می باشد. به شکل خاک رس چینی و اکالیت موجود است.

روانساز ها (فلاکس ها)

به مواد لعاب اضافه می شوند تا لعاب ها را در دمای خاصی ذوب کنند. آن ها از منابع مختلفی سرچشمه میگیرند و میتوانند در چیزی بیش از ذوب لعاب نقش داشته باشند.

روانساز های قلیایی

این مواد حاوی نوعی پتاسیم، سدیم یا لیتیوم هستند که باعث ذوب شدن لعاب می شوند. لعاب های قلیایی تمایل به روان بودن دارند و اغلب دارای سطحی براق هستند. رنگ های شدید و درخشان ممکن است در لعاب قلیایی تولید شوند.

• فلدسپات پتاس (حاوی پتاسیم به عنوان روانساز اصلی)

• سنگ کورنیش (عمدتاً از سیلیس تشکیل شده است، اما حاوی پتاسیم و سدیم نیز میباشد)

• فلدسپار سودا (حاوی سدیم به عنوان روانساز اصلی)

• سینیت نفلین (یک فلدسپار پتاس است که شامل سدیم، آلومینا و سیلیس نیز میباشد)

• بوراکس (متشکل از اکسید های سدیم و بوریک، بوراکس یک گدازآور قلیایی قوی است که عمدتاً در سرامیک های کم پخت استفاده می شود)

• کربنات سدیم (به عنوان روانساز در لعاب های دمای پایین استفاده می شود)

• کربنات لیتیوم (منبع روانساز لیتیوم، رنگ اکسید ها را روشن میکند)

• اسپودومن (عمدتاً از سیلیس، آلومینا و لیتیوم تشکیل شده است، با مقادیر کمی آهن، کلسیم و سایر مواد معدنی)

• پتالیت (شکلی از فلدسپار با محتوای لیتیوم بالا و همچنین آلومینا و سیلیس).

• سفیدکننده/کربنات کلسیم (به عنوان عامل ماتکننده و تثبیتکننده در لعاب ها استفاده می شود، اما میتواند در دما های بالاتر به عنوان روانساز نیز مورد استفاده قرار گیرد.

• دولومیت (منبع طبیعی اکسید های منیزیم و کلسیم است. از آن برای تولید سطوح صاف، براق و مات استفاده می شود و تبلور در لعاب های سفالی را افزایش می دهد)

• خاکستر استخوان (منبع کلسیم و فسفات است که از استخوان های حیوانات آسیاب شده ساخته میشود یا به صورت مصنوعی در آزمایشگاه ایجاد میشود. این ماده به لعاب های با حرارت بالا، کدری و لعابی میدهد)

• ولاستونیت (حاوی کلسیم و سیلیس)

• کربنات منیزیم (گداز منیزیم برای ایجاد سطوح براق استفاده میشود. درصدهای بالای آن باعث ایجاد سطوح خشک و ترک خوردگی میشود)

• تالک (در لعاب به عنوان ماتکننده استفاده میشود، حاوی منیزیم و سیلیس است)

• کربنات باریم (حاوی گدازآور باریم است که سطوح مات ایجاد میکند و اکسیدها را روشن میکند)

• اکسید روی (روانساز روی که اثر ماتکنندگی دارد)

فریت ها

فریت ها، اغلب حاوی بیش از یک نوع روانساز هستند و با سیلیس و آلومینا پایدار میشوند تا بتوان از آن ها به عنوان پایه لعاب با مواد دیگر استفاده کرد. (فریت ۳۱۲۴، ۳۱۱۰، ۳۱۳۴، ۳۱۹۵، ۴۱۰۸)

رنگ دهنده های لعاب

اکسید های رنگی ترکیبات شیمیایی طبیعی هستند که به پایه لعاب رنگ می دهند. آن ها ممکن است حاوی مواد دیگری باشند که بر سیالیت و ماتی لعاب و همچنین بافت سطح آن تأثیر میگذارند:

• اکسید کروم/ اکسید مس/ کربنات مس/ اکسید کبالت/ کربنات کبالت/ اکسید آهن/ روتیل/ دی اکسید منگنز

رنگ ها

رنگ ها، رنگ های سرامیکی تجاری هستند که از نظر سازگاری آزمایش می شوند. مانند فریت ها، این ترکیبات شیمیایی قبل از آسیاب شدن و تبدیل به پودر ریز، برای تثبیت، حرارت داده میشوند تا به جای اکسید های رنگی یا علاوه بر آن ها استفاده شوند. رنگ ها معمولاً گرانتر از اکسید ها هستند، اما جایگزین پایداری برای کاربرد های خاص ارائه میدهند.

نوری (کلوئیدی)

ذرات معلق در لعاب مایع که خود رنگی نیستند، اما نور طول موج های خاصی را می شکنند و منعکس می کنند.

کدورت

لعابهای اپالسنت (کدر - نور را منتقل نمیکنند). ممکن است با افزودن یک عامل کدرکننده به دست آیند. این مواد حلالیت کمی در شیشه دارند، یعنی به راحتی وارد مذاب نمیشوند و در لعاب سرد شده به صورت ذرات معلق ریز باقی می مانند که با شکست و بازتاب نور، لعاب را کمتر شفاف می کنند.

لعاب کدر رنگ اصلی بدنه سفالی را کاملاً می پوشاند. لعاب شفاف یا «پایه» با افزودن یک کدرکننده کدر میشود. این مواد لعابی مات از کرم تا سفید ایجاد میکنند. کدورت همچنین میتواند ناشی از پخت ناقص لعاب باشد. کدرکننده هایی که معمولاً استفاده میشوند عبارتند از:

اکسید قلع (SnO2): این ماده رنگ سفید خامه ای به لعاب می دهد. ظروف "لعاب قلع" یا "ماژولیکا" شامل بسیاری از ظروف ایران، اسپانیا و ظروف محلی اروپای مرکزی بوده است. میزان 1-3٪ در لعاب حالت نیمه مات و ابری می دهد و بالای 6٪ تا 10٪ رنگ سفید خامهای ایجاد می کند.

اکسید زیرکونیوم (ZrO2): برای رسیدن به همان درجه کدری، درصد بالاتری از اکسید زیرکونیوم در لعاب ها مورد نیاز است. میزان 8٪ اکثر لعاب ها را مات و 12٪ رنگ سفید تولید میکند. زیرکونیوم ارزانتر از قلع است.

اکسید تیتانیوم (TiO2): در صورت استفاده در مقادیر تا 8٪، رنگ سفید خامه ای به لعاب ها می دهد. بالاتر از این مقدار، تیتانیوم ممکن است باعث ایجاد حفره های ریز شود. سایه رنگ ها را تغییر میدهد و باعث ایجاد کریستال میشود.

منابع رنگ در لعاب ها

لعاب ها به راحتی با افزودن مقداری اکسید فلزی، چه به شکل اکسید تصفیه شده و چه به صورت مخلوطی از اکسید های پیش پختشده که به عنوان رنگ های لعاب یا رنگ های زیرلعابی شناخته می شوند، مات یا رنگی می شوند. مقدار این اکسید ها معمولاً کم است و باید به طور دقیق وزن شوند.

رنگ های لعاب یا رنگ های زیرلعابی

این رنگ های تجاری تهیه شده و در رنگ های بسیار متنوعی موجود هستند. آن ها از اکسید های فلزی تهیه می شوند اما با مواد دیگر کلسینه می شوند تا رنگ هایی تولید کنند که از اکسید های تصفیهشده قابل دستیابی نیستند و پایداری و قابلیت اطمینان رنگ را بهبود بخشند. به همین دلیل، رنگ رنگ ها قبل و بعد از پخت نسبتاً یکسان باقی می مانند. رنگ ها به عنوان اصلاحکننده سایر رنگ های به دست آمده از اکسید ها بسیار مفید هستند.

لعاب های آماده تجاری به صورت پایه شفاف فروخته میشوند که میتوانید به آنها رنگ یا اکسید اضافه کنید یا آنها را رنگ کنید (با استفاده از رنگ های لعاب). همیشه دستورالعمل های ارائه شده با لعاب های خریداری شده را بخوانید تا مطمئن شوید که کاربرد مورد نظر شما ایمن خواهد بود.

بسته به نوع رنگ و ترکیب لعاب، 6 تا 8 درصد رنگ اضافه شده به لعاب، رنگی شدید و گاهی مات ایجاد میکند. مقادیر کمتر، سایه روشنتری ایجاد میکنند.

اکسید های رنگ دهنده

اکسید های رنگآمیزی تحت تأثیر سایر مواد لعاب (به ویژه فلاکس ها) و نوع پخت قرار میگیرند. اثر رنگ لعاب حاصل به تعامل آن ها بستگی دارد.اگرچه فقط از چند اکسید رنگدهنده استفاده میشود، اما تقریباً تعداد نامحدودی از رنگها را میتوان به دست آورد. رنگ اکسید خام به ندرت مشابه رنگ لعاب پخته شده به نظر میرسد. آهن ۱/۲ تا ۱۰٪، به دلیل حلالیت آسان در شیشه و حساسیت آن به تغییرات در ترکیب لعاب، طیف وسیعی از رنگ ها را ایجاد میکند. رنگ هایی از قهوهای مایل به زرد تا سبز و قهوهای تیره ایجاد میکند. ۱٪ ته رنگ قابل توجهی ایجاد میکند - بیش از ۷٪ قهوهای تیره یا سیاه ایجاد میکند. در ترکیبات خاص لعاب، آهن همچنین میتواند رنگ های قرمز یا آبی ایجاد کند. اکسید آهن یک روانساز فعال در پخت احیا است و حتی مقادیر کم آن لعاب را روانتر میکند. آهن همچنین در اصلاح رنگ های مشتق شده از سایر اکسید ها مفید است.

منابع: معمولاً به شکلهای زیر اضافه میشود:

• اکسید آهن (Fe 2 0 3) اکسید آهن قرمز.

• اکسید آهن (Fe 3 0 4) اکسید آهن سیاه.

• خاک رس قرمز معمولی حاوی حداکثر ۸ درصد آهن است.

مس: میزان ۱-۵ درصد، در اکسیداسیون، آبی و سبز یا در احیا، رنگ قرمز ایجاد میکند.

میزان ۱ درصد ته رنگ روشن و ۲-۳ درصد رنگ قوی ایجاد میکند. بیش از ۵ درصد میتواند منجر به سطح خاکستری تیره یا فلزی شود. مس اضافه شده به لعاب های قلیایی، رنگ فیروزه ای یا آبی ایجاد میکند و در لعاب های سربی، سایه های مختلفی از سبز برگدار ایجاد میکند. رنگ را میتوان با سایر اکسید های رنگدهنده اصلاح کرد.

منابع: معمولاً به شکلهای زیر اضافه میشود:

کربنات مس (CuCO3): پودر ریز سبز روشن.

اکسید مس سیاه (CuO): دانهبندی درشتتر.

کبالت: میزان ۱/۸ - ۳ درصد رنگ آبی بسیار شدیدی ایجاد میکند و تقریباً در همه انواع لعاب ها در شرایط مختلف پخت، نوع مشابهی از آبی ایجاد میکند. قویترین اکسید از نظر قدرت ته رنگ ۱/۴ درصد برای آبی متوسط کافی است. ترکیب کبالت با سایر اکسید ها، رنگ را ملایم تر می کند.

منابع:

اکسید کبالت سیاه (CoO)، کربنات کبالت CoCo3 پودر بنفش روشن، با اندازه ذرات ریزتر.

منگنز: میزان ۲-۹ درصد در ترکیب با آهن، سایه های غنی از قهوه ای سرد و با کبالت، رنگ بنفش تیره یا آلویی ایجاد میکند. در لعاب های قلیایی، منگنز رنگ آبی-بنفش غنی یا آلویی ایجاد میکند و در لعاب های سربی، رنگ بنفش ملایم تری با ته رنگ قهوهای ایجاد میکند.

منابع:

دیاکسید منگنز سیاه (MnO2) دانه های درشت.

کربنات منگنز (MnCo3) رنگ صورتی روشن.

نیکل: میزان ۱/۲ - ۸ درصد می تواند طیف گسترده ای از رنگ ها را ایجاد کند. رایجترین آن ها قهوهای، ارغوانی، سبز و خاکستری است.

منابع:

اکسید نیکل سبز (N 1 0)

اکسید نیکل سیاه (N 2 0 3).

کروم

میزان 1.4-3 درصد اکسید کروم (Cr2O7) یک رنگدهنده بسیار قوی که در اکثر لعاب ها، به جز در حضور روانسازهای قلیایی، که کروم سبز لیمویی و زرد تولید میکند، و در حضور اکسید روی، که ممکن است قهوهای شود، رنگ سبز برگ متراکم ایجاد میکند. کروم همچنین ممکن است باعث شود لعابهایی که حاوی اکسید قلع هستند، صورتی شوند.

بررسی ها نشان می دهد که اکسید های رنگی خام مانند مس، منگنز، آهن، کروم و کبالت بر آزاد سازی سرب از سطح لعاب تأثیر منفی میگذارند. به همین دلیل، نباید از آن ها در هیچ لعاب سربی که روی سطوحی که ممکن است با مواد غذایی و نوشیدنی ها در تماس باشند، استفاده استفاده شود. این امر در مورد لعاب های حاوی اکسید های کادمیوم و سلنیوم نیز صدق می کند.

مخلوط کردن و کاربرد لعاب:

بیشتر مواد لعاب از قبل آسیاب شده و از الک ریز (100 مش به بالا) عبور داده می شوند و نیازی به آسیاب بیشتر ندارند. مواد مختلف لعاب با هم مخلوط میشوند تا تمام مواد تشکیل دهنده به طور یکنواخت پراکنده شوند.

• ابتدا مواد اولیه با دقت روی ترازو وزن میشوند، به آرامی در یک سطل مخلوط میشوند و سپس مواد خشک به آب اضافه میشوند. نسبت آب به مواد معمولاً 3:2 وزنی است.

• از آنجا که استنشاق گرد و غبار ریز مرتبط با مواد لعاب خشک میتواند منجر به بیماریهای تنفسی شود، هنگام مخلوط کردن مواد پودری خشک، باید از ماسک گرد و غبار تایید شده استفاده شود و تمام تلاش ها برای جلوگیری از ایجاد و گسترش گرد و غبار انجام شود.

پس از مخلوط کردن، مخلوط از الک ۸۰ یا ۱۰۰ مش عبور داده شده و به سطل دیگری ریخته میشود. سپس لعاب برای رسیدن به ویسکوزیته صحیح تنظیم می شود. اگر خیلی غلیظ باشد، آب اضافه می شود. اگر لعاب خیلی رقیق باشد، اجازه داده میشود تا مواد تشکیل دهنده ته نشین شوند و سپس آب اضافی ریخته میشود.

الکها و سایر ظروف باید قبل و بعد از استفاده کاملاً تمیز شوند. ویسکوزیته صحیح لعاب با نوع لعاب و روش استفاده متفاوت است.

لعاب شفاف به طور اسمی به ضخامت شیر است، در حالی که لعاب های مات معمولاً غلیظتر هستند، مانند ریختن خامه. لعابهایی که با قلم مو اعمال میشوند، غلیظتر از لعاب هایی هستند که اسپری، غوطهور یا با ریختن اعمال میشوند. بسیاری از لعاب ها حاوی مواد سنگین هستند که به سرعت ته نشین میشوند. برای کمک به نگه داشتن آن ها در محلول، یک سوسپانسیون مانند کلرید کلسیم یا نمک های اپسوم به مقدار کم اضافه میشود. لعاب ها و دوغاب ها به طور نامحدود قابل نگهداری هستند، با این حال، فعالیت باکتریایی یا وجود مواد محلول لعاب ممکن است ویسکوزیته را به مرور زمان تغییر دهد. لعاب ها باید در ظروف دربسته نگهداری شوند و ممکن است هر از گاهی نیاز به الک کردن مجدد داشته باشند. اگر غلظت لعاب به دلیل تبخیر آب برای استفاده بیش از حد سفت شود، باید با خشک کردن کامل، خرد کردن، اضافه کردن آب، الک کردن و تنظیم مجدد ویسکوزیته، لعاب را دوباره آماده کرد.

اعمال لعاب

از آنجا که گرد و غبار یا چربی روی کار پخته شده و ممکن است باعث چسبندگی ضعیف لعاب شود، کار باید بررسی و در صورت لزوم تمیز شود. لعاب را میتوان با رنگآمیزی، غوطهوری، ریختن و اسپری کردن اعمال کرد.

باید دقت شود زیرا تغییرات در ضخامت لعاب اعمال شده تأثیر زیادی بر نتیجه پخت خواهد داشت. این روش گاهی اوقات برای جلوه های ویژه استفاده می شود. وقتی لعاب روی قسمت های خاصی از یک شیء نامطلوب باشد، موم ضد آب روی آن قسمت اعمال می شود و لعاب پس از خشک شدن پاک میشود.

ضخامت متوسط لعاب باید کمی کمتر از 0.5 میلیمتر باشد، ضخامت 1 میلیمتر برای لعاب سنگین است. ضخامت را میتوان با خراشیدن لعاب خشک با نوک چاقو اندازهگیری کرد.

قلمزنی

لعاب را با ضربات کوتاه و ماهرانه با استفاده از یک برس نرم و پر از مو بمالید. برای رسیدن به یک پوشش یکنواخت، 2 یا 3 لایه لعاب اعمال کنید و ضربات قلممو را عمود بر جهت ضربات روی لایه قبلی اعمال کنید.

یکنواخت، 2 یا 3 لایه لعاب اعمال کنید و ضربات قلممو را عمود بر جهت ضربات روی لایه قبلی اعمال کنید.

غوطهوری

این روش سریع و آسان است و امکان دستیابی به پوشش یکنواخت لعاب را فراهم میکند. این یک تکنیک تولید اثبات شده است. می توان کار را کاملاً در لعاب غوطهور کرد، جای انگشت را بعداً با قلممو پاک کرد و پس از خشک شدن، آن را صاف کرد. میتوان از انبر غوطهوری استفاده کرد. غوطهوری به حجم زیادی از لعاب نیاز دارد، بنابراین دسته های لعاب فقط باید زمانی مخلوط شوند که مقدار کار مورد نظر برای لعابکاری این امر را ایجاب کند. در غیر این صورت، منابع ارزشمندی هدر میروند.

ریختن

داخل اشیاء با پر کردن با لعاب و سپس چرخاندن و خالی کردن سریع لعاب داده میشود. قسمت بیرونی یک شیء را میتوان با قرار دادن آن روی یک ظرف به صورت وارونه و ریختن لعاب به طور یکنواخت روی سطح آن لعاب داد. اغلب همراه با غوطهوری استفاده میشود.

یک شیء را میتوان با قرار دادن آن روی یک ظرف به صورت وارونه و ریختن لعاب به طور یکنواخت روی سطح آن لعاب داد. اغلب همراه با غوطهوری استفاده میشود.

پاشش

لعابها را میتوان با تفنگ اسپری که از هوای فشرده به عنوان پیشران استفاده میکند، روی کار اسپری کرد. این تکنیک، تکنیکی مشابه رنگآمیزی با اسپری است. معمولاً شیء هنگام پاشش لعاب روی چرخ نواری چرخانده میشود و امکان دستیابی به پوشش یکنواخت را فراهم میکند. لعابکاری پاششی به ذخیره لعاب بسیار کمی نیاز دارد، بنابراین تکنیک مناسبی برای لعابکاری آثار منفرد یا تولید سریالی است. این تجهیزات نیاز به تنظیم دقیق، جابجایی دقیق و تمیزکاری کامل پس از استفاده دارند.

پاشش لعاب روی چرخ نواری چرخانده میشود و امکان دستیابی به پوشش یکنواخت را فراهم میکند. لعابکاری پاششی به ذخیره لعاب بسیار کمی نیاز دارد، بنابراین تکنیک مناسبی برای لعابکاری آثار منفرد یا تولید سریالی است. این تجهیزات نیاز به تنظیم دقیق، جابجایی دقیق و تمیزکاری کامل پس از استفاده دارند.

شرکت اکسیرسازان نیک اندیش، تولید کننده و تامین کننده تخصصی مواد شیمیایی، جهت ارائه محصولات با کیفیت در خدمت شما می باشد. برای کسب اطلاعات بیشتر با ما در تماس باشید.

منابع:

Bartlett B. and Rossol, M., Danger - Artists at Work, Melbourne, 1991 DeBoos, Harrison and Smith, Handbook for Australian Ceramics, Sydney, 1984 Hamer, F., The Potter’s Dictionary of Materials and Techniques, London, 1992 Hopper, R. The Ceramic Spectrum.

Glazy.com - https://help.glazy.org/testing/blending/#line-blends